先ほど紹介したマクロプログラムを使うことで、実現したプログラムを紹介させていただきます。

プログラマーの方はプログラムの内容も想像してみて下さい。

・共通プログラムの作成(同一形状だが径・長手の寸法違いであるワークを共通プログラムで加工する)

①の応用です。特に複合固定サイクルと親和性が高く、よく応用されます。

詳細を別記事にて掲載予定です。是非確認してみて下さい!

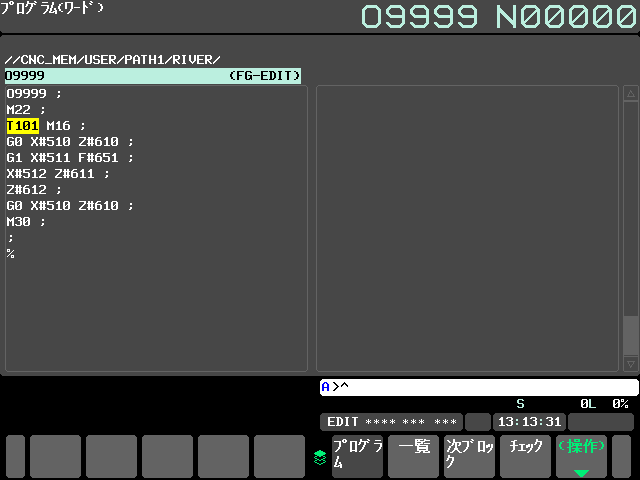

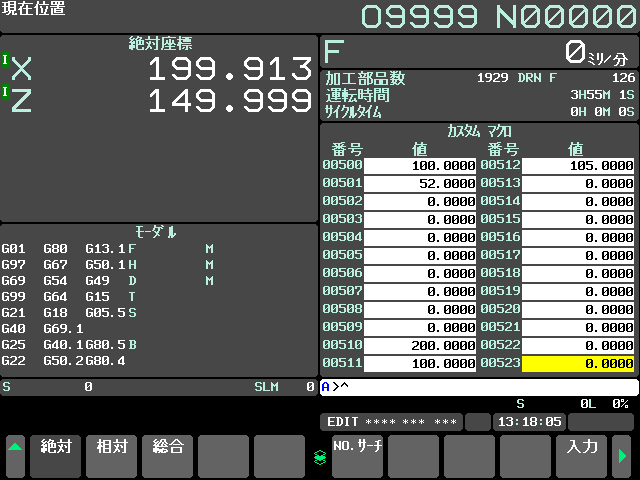

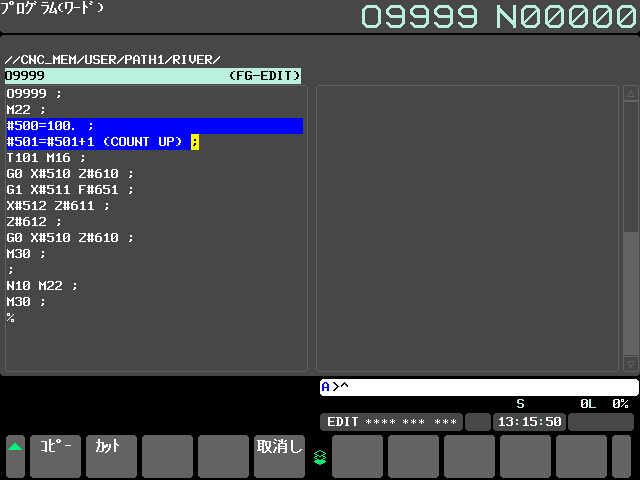

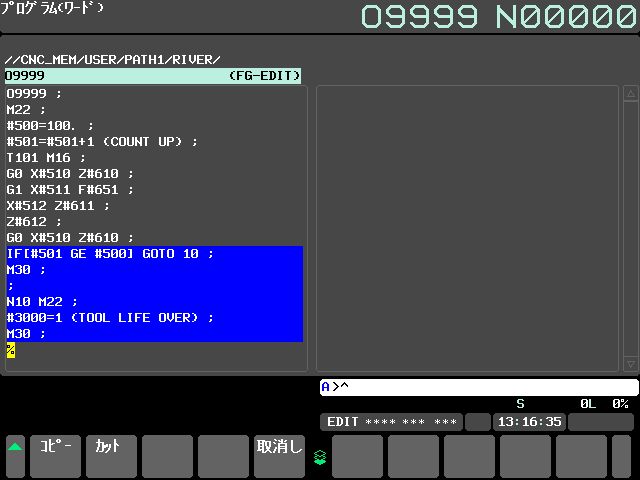

・暖機運転の自動化(暖気プログラムを所定回数(時間)運転させ自動で止める。)

②③の組み合わせです。面倒な暖機運転を自動化できます。さらに休憩後は暖機運転からスタートもできます。

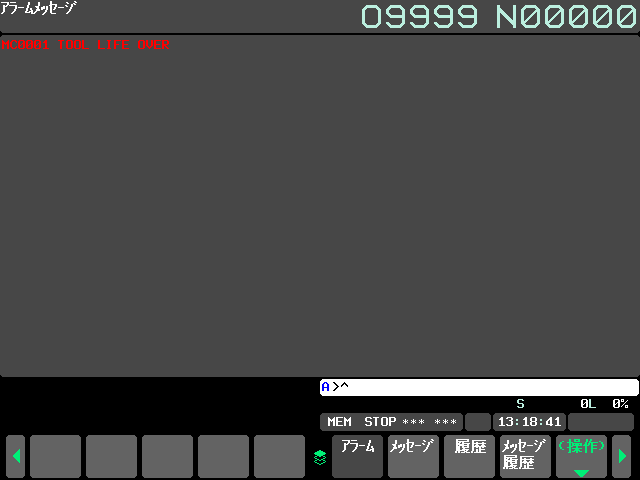

・工具取り付けのポカヨケ防止(形状補正量の概算値を基準にし、プログラム開始時にチェック→許容値を超えるとアラーム停止させる。)

③の応用です。工具取り付けの場所(番号)を間違うとワークの加工ができません。工具の形状値をチェックしミスを防ぎます。また他にもヒューマンエラーが発生しうる箇所のポカヨケとして、マクロはよく応用されます。

・ワーク計測(タッチセンサーを取り付けて寸法確認、公差に収まるように補正も行う)

機内測定とマクロプログラムの組み合わせはとても幅広く社内で応用されています。測定の手間を省き、補正の入力間違いを防止することができます。

この他にも、着座確認の代わりに触れ測定、ドリルやネジバイトの折れ検にも応用されています。