自主勉コラムも6回目になりました。

前回は旋削工具の切れ刃について解説をしました。

今回はチップの【刃先R】について解説したいと思います。

↓↓↓過去の自主勉コラムはこちら↓↓↓

~概略編~は、こちらから

~主軸編~は、こちらから

~刃物台編~は、こちらから

~旋削工具編(切れ刃)~は、こちらから

~心押台編~は、こちらから

製品情報

自主勉コラム

2023年02月07日

自主勉コラムも6回目になりました。

前回は旋削工具の切れ刃について解説をしました。

今回はチップの【刃先R】について解説したいと思います。

↓↓↓過去の自主勉コラムはこちら↓↓↓

~概略編~は、こちらから

~主軸編~は、こちらから

~刃物台編~は、こちらから

~旋削工具編(切れ刃)~は、こちらから

~心押台編~は、こちらから

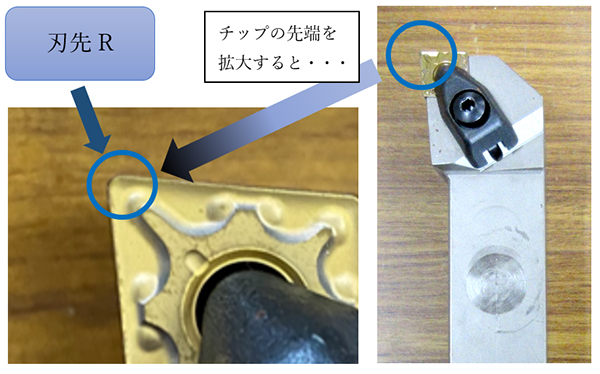

チップの先端はピンピンに尖ってはいません。

刃先の強度を上げるために少し丸みを帯びており、この部分を【刃先R】と呼びます。

【ノーズR】と呼ばれることもあります。

この【刃先R】は加工にどのような影響を与えるのか、みてみましょう。

図1 刃先R

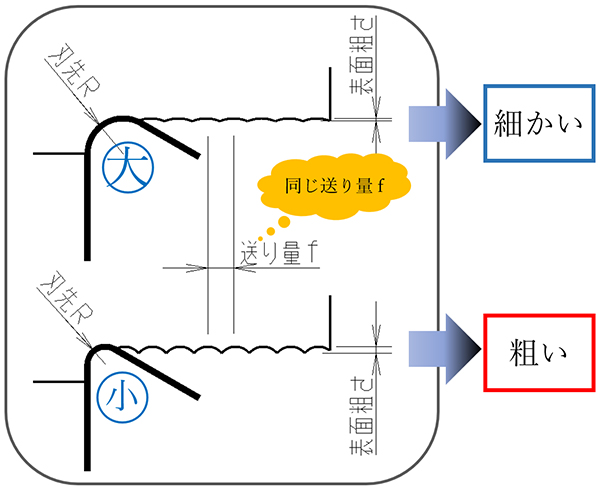

どういうことか下記の2パターンを見てみましょう。

下の図は【刃先R】の大きさが異なり、【送り量f】が同じパターンです。

【送り量f】とは、工作物が1回転する間に、工具が進む距離です。

図2 刃先Rの大小比較

【送り量f】が同じ場合は【刃先R】が大きい方が表面粗さは細かくなり、

反対に、【刃先R】が小さい方が表面粗さは粗くなります。

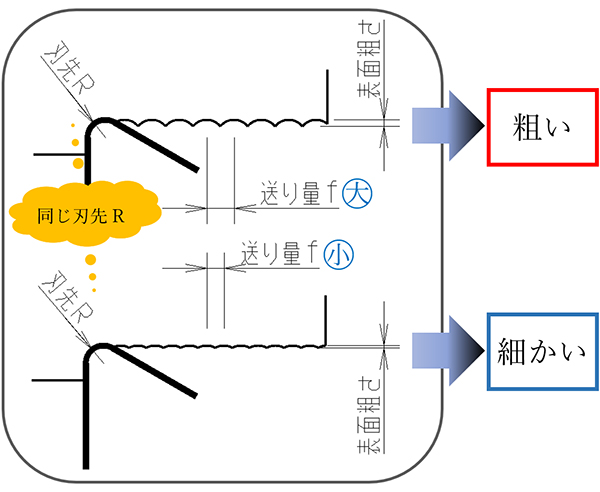

次は上記のパターンと反対で

【刃先R】の大きさが同じで、【送り量f】が異なるパターンです。

図3 刃先Rと送り量の大小比較

【刃先R】が同じ場合は【送り量f】小さい方が表面粗さは細かくなり、

反対に、【送り量f】が大きい方が表面粗さは粗くなります。

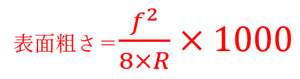

表面粗さ(理論値)[μm] と 送り量f [mm/rev] と 刃先R[mm]の関係は

で表すことができます。

理論的には上記2パターンから【刃先R】が大きいほど、表面粗さが細かくなります。

しかし、【刃先R】が大きくなるほど、切削抵抗が大きくなり、ビビりの原因になり、

逆に表面粗さが粗くなる場合もあります。

旋盤加工において刃先Rがあることにより影響を受ける加工があります。

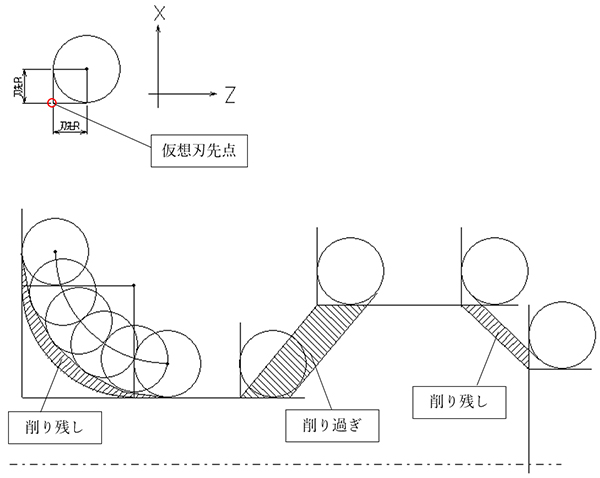

外径加工や内径加工、端面加工など、X軸、またはZ軸に対して平行に移動する加工では、仮想刃先点と実際の加工点が同一線上にあるので、正確に仕上げることが可能ですが、

テーパやR加工などは刃先R分の削り残し、削り過ぎが発生してしまいます。

図4. 仮想刃先点

上記 斜線部は刃先Rの影響により、削り残し又は、削り過ぎになる箇所を示しています。

このような切り残しの発生を防ぐために、

NC旋盤では、刃先Rを考慮した座標計算でのプログラム作成

又は、刃先R補正という機能を使用してのプログラム作成が必要となります。

いかがでしょうか?

【刃先R】と【送り量f】は表面粗さに大きく影響します。

実際の加工では、まず荒加工を行い、その後仕上げ加工を行います。

その際、荒加工は【刃先R】と【送り量f】共に大きくしますが、

仕上げ加工では、切削抵抗を小さくし、尚且つ表面粗さを良くするために

【刃先R】と【送り量f】を共に小さくすることが一般的です。